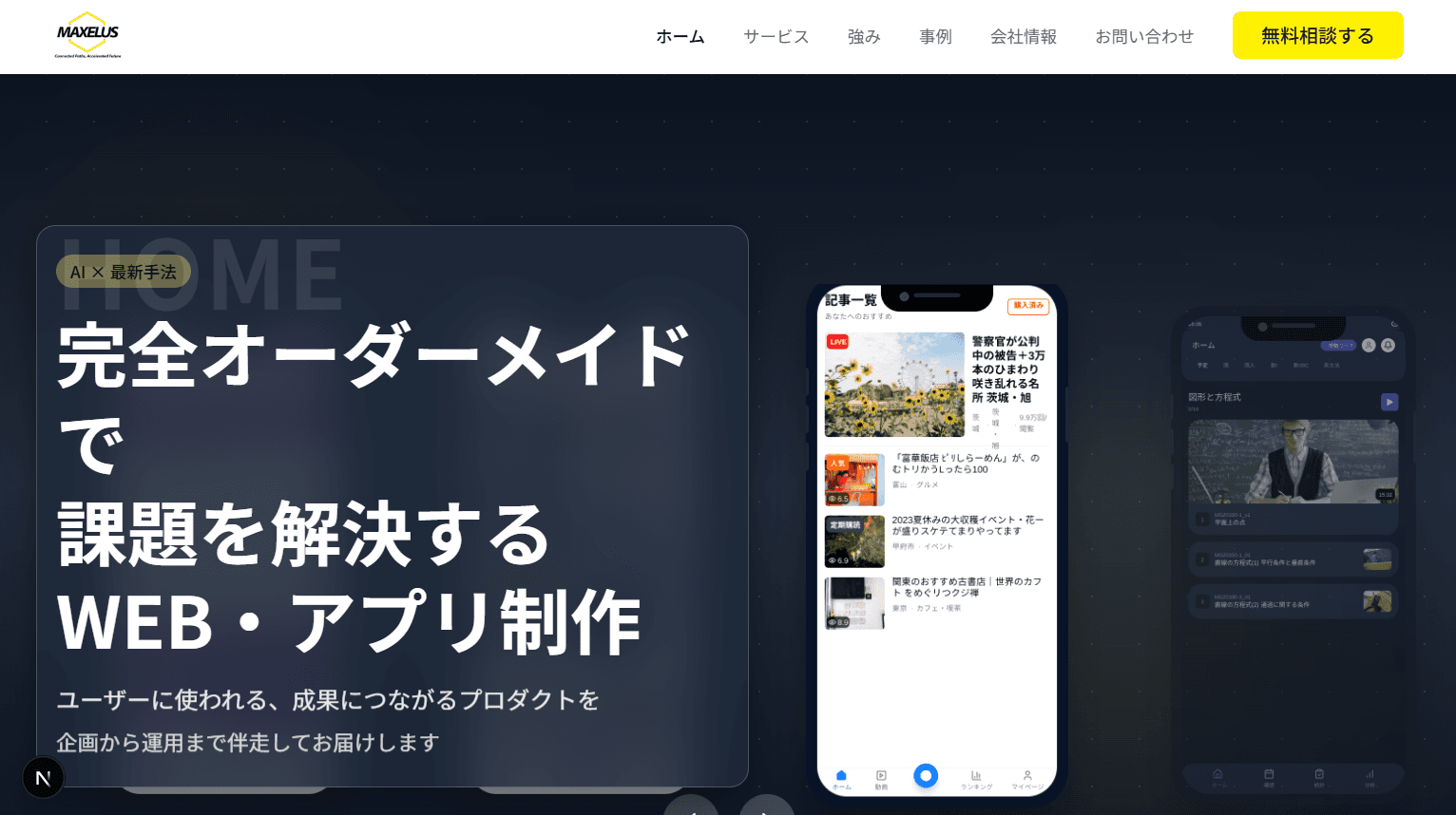

OUR APPROACH

APPROACHMAXELUSは

MAXELUSは

オーダーメイド × 伴走

で成果から逆算します

完全オーダーメイド

テンプレートではなく、お客様のビジネス課題に合わせた完全カスタム設計

企画から運用まで伴走

リリースして終わりではなく、運用・改善まで継続的にサポート

成果から逆算

KPIを明確にし、ビジネス成果につながる機能を優先して開発

PROBLEM

CHALLENGE

課題は"ズレ"から起きる

開発の失敗の多くは、認識のズレから生まれます。

Before

仕様が固まらない

途中で手戻りが出る

追加費用が怖い

After

触れるデモで合意

設計確定→開発

予算と範囲が明確

DEMO

触れるデモで合意

実際に動くデモアプリで、完成イメージを共有します。

デザインと機能の両方を体験いただけます。

読み込み中...

※上記はインタラクティブなデモUIです。タップ/クリックして動作をお試しください。

実案件では要件に合わせて最適化します

CASES

事例

製造業、医療、建設など、幅広い業種で実績があります

0+

プロジェクト実績

0%

顧客満足度

0+

業界対応

読み込み中...

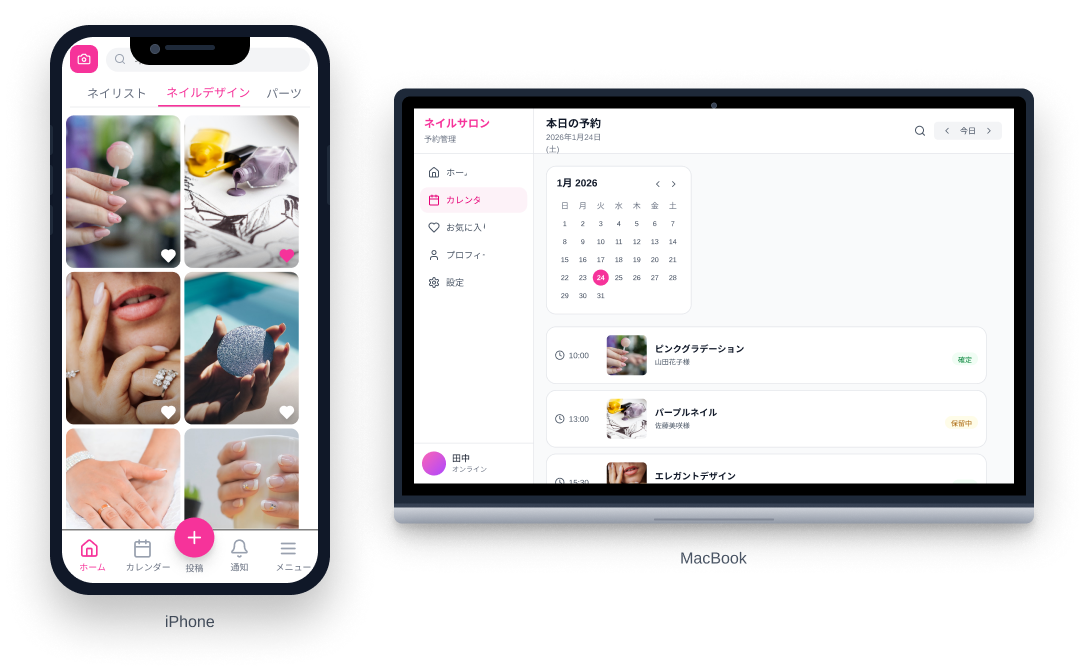

SHOWCASE

ホームページ・Webアプリ・iOSアプリ、全部できます

実際のデモ画面で、完成イメージを体験してください。

FAQ

よくある質問

Q料金はどれくらいかかりますか?

30万円〜対応可能です。内容や規模により異なりますので、まずは無料相談でご要望をお聞かせください。お見積りを提示いたします。

Q開発期間はどれくらいですか?

プロジェクト規模により異なりますが、シンプルなLPなら2週間〜、Webアプリなら1〜3ヶ月が目安です。デモ提示後に正確なスケジュールをご提示します。

Q途中で仕様変更できますか?

デモ提示の段階で認識を合わせるため、大きな手戻りは発生しにくい仕組みです。軽微な修正は柔軟に対応しますが、大幅な変更は追加費用が発生する場合があります。

Q運用・保守もお願いできますか?

はい、運用・保守も対応可能です。月額での保守契約や、都度対応など、ご要望に合わせてプランをご提案します。

Q契約の流れを教えてください

無料相談 → デモ提示 → お見積り → 契約 → 開発 → 納品 の流れです。各ステップで確認しながら進めるため、安心してご依頼いただけます。

Q業界は問わず対応できますか?

はい、製造業、医療、建設、不動産、飲食など、業界問わず対応可能です。お客様の業務内容をヒアリングし、最適なソリューションをご提案します。

DECISION